高压油泵被称之为柴油机的“心脏”,是柴油机燃料供给系中最重要的部件,它的基本作用是定时、定量地为喷油器提供高压柴油、对于整个柴油机的运转有着至关重要的影响、今天我们就以CPN2.2高压油泵为例来分享学习下

(一)CPN2.2高压油泵结构

输油泵集成在高压油泵上,位于高压油泵的后端。输油泵的一级主动齿轮通过半圆键与高压油泵的凸轮轴相连接,并用螺钉紧固(见图4)。输油泵的一级主动齿轮为内齿轮,共37个齿,一级从动齿轮为外齿轮,共13个齿;、输油泵二级传动 (a)外侧 (b)内侧 图6

CP2.2型高压油泵同轴连接了输油泵的二级主动齿轮(外齿轮,10个齿),二级从动齿轮也是外齿轮,10个齿(见图5)。输油泵一级传动的传动比为13:37,二级传动的传动比为1:1,总传动比为13:37。由此可见,输油泵的转速可以达到高压油泵凸轮轴转速的2.85倍,通过采用二级传动,输油量可以有很大的提高。 输油泵一级主动齿轮及凸轮轴位置传感器信号轮为整体式,由半圆键与高压油泵凸轮轴相连接。凸轮轴位置传感器信号轮采用凸齿式,其齿数为缸数+1个,共7个,其中6个信号齿为圆周方向120°均布,增加了一个判缸齿,用于确定1缸压缩上止点位置(见图6)。凸轮轴位置传感器为霍尔式

CP2.2型高压油泵同轴连接了输油泵的二级主动齿轮(外齿轮,10个齿),二级从动齿轮也是外齿轮,10个齿(见图5)。输油泵一级传动的传动比为13:37,二级传动的传动比为1:1,总传动比为13:37。由此可见,输油泵的转速可以达到高压油泵凸轮轴转速的2.85倍,通过采用二级传动,输油量可以有很大的提高。 输油泵一级主动齿轮及凸轮轴位置传感器信号轮为整体式,由半圆键与高压油泵凸轮轴相连接。凸轮轴位置传感器信号轮采用凸齿式,其齿数为缸数+1个,共7个,其中6个信号齿为圆周方向120°均布,增加了一个判缸齿,用于确定1缸压缩上止点位置(见图6)。凸轮轴位置传感器为霍尔式

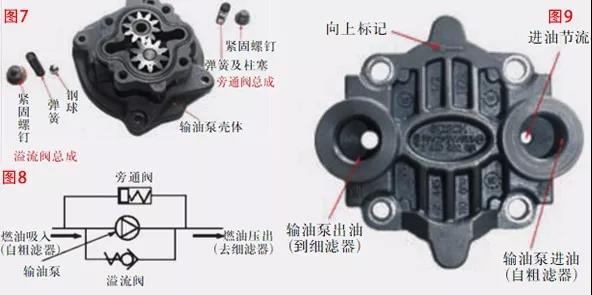

一级主动齿轮及凸轮轴位置传感器信号轮 图7 溢流阀及旁通阀总成 图8

输油泵壳体集成了溢流阀和旁通阀总成,溢流阀总成由钢球、弹簧及紧固螺钉组成;旁通阀总成由柱塞、弹簧及紧固螺钉组成(见图7)。当输油泵的燃油压出端压力过大时,溢流阀打开,使燃油压出端与燃油吸入端短接,从而防止由于压力过高而造成燃油细滤器破裂(见图8);旁通阀的主要作用是当用手油泵泵油时,旁通阀打开,向柱塞腔提供燃油通道(参考图2),发 动机正常工作时,旁通阀关闭。输油泵后端盖上有输油泵进油口(来自燃油粗滤器)和输油泵出油口(到燃油细滤器),并有向上的安装标记(见图9),原因在于进油节流孔直径较小,而出油口直径大。输油泵总成用4个螺钉固定在高压油泵壳体后端

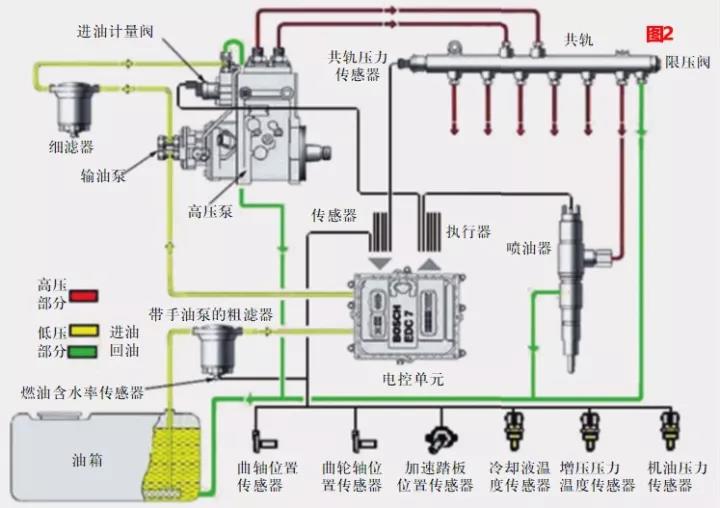

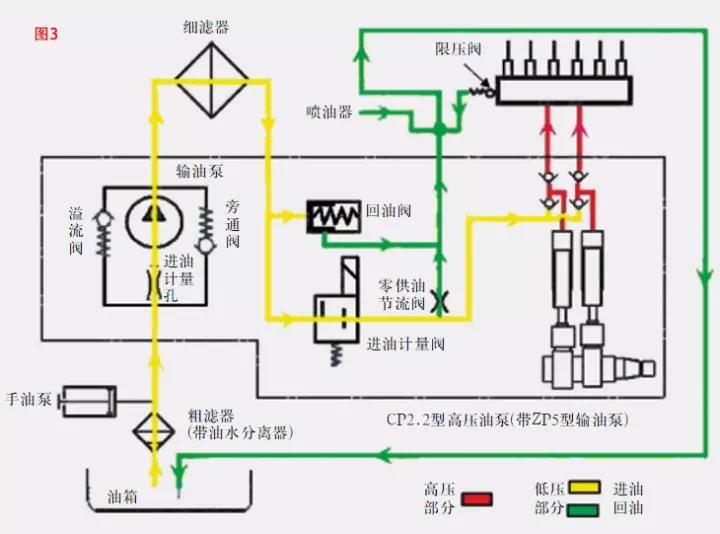

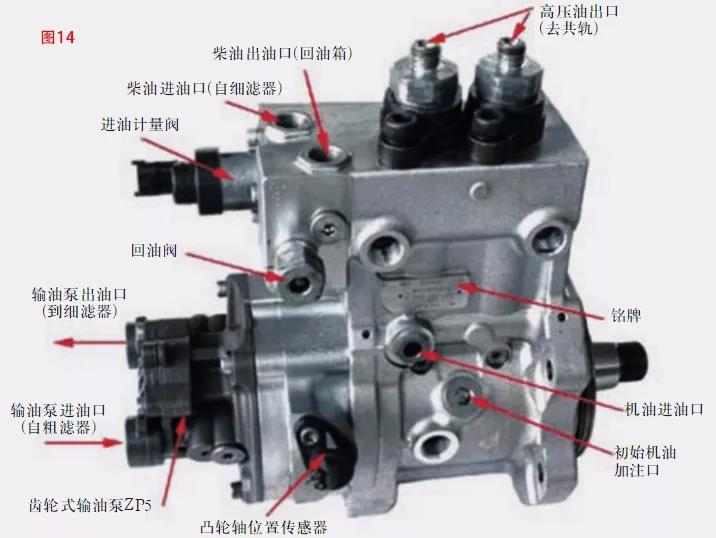

进油计量阀用三个螺钉安装在高压油泵的进油位置(见图14), 用于调整进入柱塞的燃油供给量,从而调节共轨的燃油压力值。ECU根据加速脚踏板位置传感器、增压压力及温度传感器、凸轮轴位置传感器、曲轴位置传感器等信号,确定高压共轨内的燃油压力,并通过占空比PWM信号调节进油计量阀,实现对共轨压力的控制。共轨压力传感器实时监测共轨内燃油压力,并将信号提供给发动机控制单元,发动机控制单元再对进油计量阀实施反馈控制,最终实现对共轨压力的闭环控制。 Bosch EDC7系统进油计量阀采用进 油端调节共轨压力的方式,当进油计量阀不通电时,其开度最大。进油计量阀的供油特 性如图11所示。进油计量阀采用进油端调节轨压的方式,避免了燃油的不必要压缩所造成的发动机功率耗损以及燃油温度的升高

回油阀通过螺纹安装在高压油泵的回油位置(见上图),回油阀与进油计量阀的油路并联(参考图2),其作用是确保进油计量阀入口处的燃油压力保持恒定,这也是保证共轨系统正常工作的先决条件。 回油阀上共有3个孔(见图12),其中, 进油孔的燃油来自输油泵加压后且经过。细滤器过滤后的燃油,当进油压力超过设 图10 进油计量阀 图11 进油计量阀的供油特性 图12 回油阀图13 回油阀工作原理示意图 定值时,燃油压力克服回油阀内的弹簧弹力,回油孔打开,将燃油经回油管流回油箱。另外,还设置了泄油孔,其作用是将回油阀内泄露的燃油及时排出,防止影响回油阀的正常工作(见图13)若回油阀因各种原因卡死在常回油的位置,会造成回油量过大以及经过进油计量阀进入柱塞腔的燃油量减少,使共轨压力不足,对发动机的性能有很大的影响,甚至造成发动机不能启动

在进油计量阀与柱塞腔之间的进油通道上,设置了零供油节流阀(参考图2),其作用是将燃油中空气及时排出,防止进入柱塞腔以及当发动机熄火后,将管路中的燃油及时回流至油箱。CPN2.2高压油泵,最高压力可达160MPa。该高压油泵为双缸直列柱塞式,采用机油润滑。 CPN2.2高压油泵主要由壳体、前后端盖、凸轮轴、2个滚轮总成及2个供油单元构成,同时还集成了齿轮式输油泵、进油计量阀、凸轮轴位置传感器等(见图14)。 (1)壳体 壳体是高压油泵的基础件,由铝合金铸造而成。其内部包含燃油的进油、回油油道以及机油的润滑油道。两个垂直空腔安装供油单元及滚轮总成,下部空腔安装凸轮轴及前、后端盖。 (2)前、后端盖 前端盖由钢制材料制成,其内部安装了滑动轴承,用于支撑高压油泵凸轮轴前 端;其外侧内端面安装了油封、内侧外端面安装了O型圈用于机油的密封。前端盖用4个螺钉固定在高压油泵壳体的前端面(见图16)。 后端盖由铸铁材料制成,其内部安装了滑动轴承,用于支撑高压油泵凸轮轴后端,其内侧外端面安装了O型圈用于机油的密封,后端盖上有凸轮轴位置传感器的安装孔。后端盖内侧与高压油泵壳体相连接,外侧与输油泵壳体连接(见图17)

凸轮轴采用钢制材料制成,轴上有两个凸轮,每个凸轮有三个相同的轮廓型线,共计有6个相同的轮廓型线在圆周方向呈 60°间隔角均布(见图18)。凸轮轴每转动一圈,驱动柱塞进油、出油各6次,6个相 同的轮廓型线在圆周方向上呈60°均布,可以使高压油泵向共轨的供油更均匀。 凸轮轴的前、后端轴颈分别支撑在前、后端盖上,采用滑动轴承,机油润滑。凸轮轴前端的锥面轴颈通过键与高压油泵正时齿轮连接,后端的圆柱面轴颈通过键与输 油泵一级主动齿轮及凸轮轴位置传感器信号轮相连接(见图19)

(4)滚轮总成 共有两组滚轮总成,每个滚轮总成由滚轮体、渗碳滚轮销、滚轮(大、小滚轮各1个)等组成(见图20)。滚轮由凸轮轴的凸轮驱动,在柱塞弹簧的弹力作用下,使滚轮与凸轮轴的凸轮始终保持接触状态,滚轮体上端驱动柱塞。 (5)供油单元 共有两组供油单元,每组供油单元由柱塞、柱塞套、进油阀总成、出油阀总成及出油阀紧座等组成(见图21、图22)。

进、出油阀总成安装在柱塞套与出油阀紧座之间的空腔内,每组供油单元用两个螺钉固定在高油泵的壳体上。 ①柱塞 为了提高柱塞的耐磨性,其外表面采用渗碳处理,表面呈黑色。柱塞上端的外圆柱面与柱塞套精密配合,柱塞下端卡在弹簧座槽中,并在柱塞弹簧的作用下与滚轮体可靠接触(见图23、图24)

②柱塞套 柱塞套的2个O型圈之间的外圆柱面上,有两个小孔:A孔和B孔。A孔为泄油孔,与柱塞套下半部分内腔的环槽相通,其作用是将柱塞与柱塞套之间泄漏的燃油返回到进油端;B孔为进油孔,进油计量阀计量后的燃油通过高压油泵壳体内部油道送至B孔,经B孔及其内部的进油阀进入柱塞腔。柱塞套内部空腔安装进、出油阀总成,并由出油阀紧座紧固(见图25)

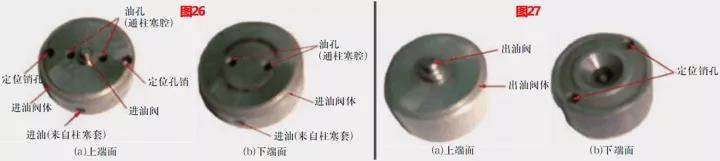

③进油阀总成 进油阀总成由进油阀、进油阀体、进油阀弹簧等组成。进油阀体的外圆柱面上有进油孔,与柱塞套进油孔B相通;进油阀体垂直方向上有2个油孔,与柱塞腔相通;进油阀体上端面有两个定位销安装孔,通过定位销与出油阀总成连接并定位。在发动机不工作时,进油阀在进油阀弹簧的作用下保持关闭(见图26)。 ④出油阀总成 出油阀总成由出油阀、出油阀体、出油阀弹簧等组成。出油阀体下端面有两个定位销安装孔,通过定位销与进油阀总成连接并定位。发动机不启动时,出油阀在出油阀弹簧作用下保持关闭(见图27)

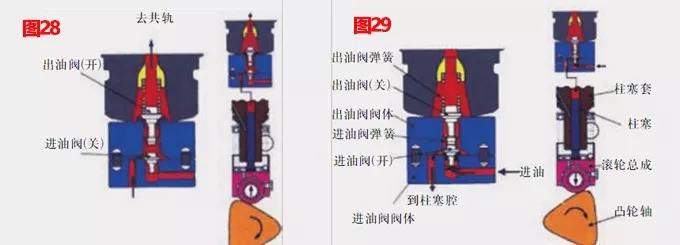

(6)燃油吸入和加压过程 凸轮轴的转动是通过滚轮总成使柱塞上下运动,完成燃油的吸入和加压过程。 当柴油机带动高压油泵凸轮轴转动时,随着凸轮的下降,滚轮总成及柱塞也向下运动,柱塞上端的燃油压力减小,经过进油计量阀计量后的燃油经过高压油泵内部油道,通过柱塞套的B孔、进油阀的进油孔,克服进油阀弹簧向下的弹力,使进油阀抬起并打开,燃油进入柱塞腔,完成燃油的吸入过程(见图28) 当凸轮轴转动时,随着凸轮的上升,驱动滚轮总成及柱塞向上运动,柱塞上端的燃油压力增大,使进油阀首先关闭,随着柱塞继续上移,燃油压力不断提高,当压力超过出油阀弹簧弹力时,出油阀打开,加压后的燃油被送到共轨,完成燃油的加压过程(见图29)